Kompleksowe zastosowanie i analiza techniczna konstrukcji stalowych systemów kolumnowych w nowoczesnych warsztatach magazynowych, prefabrykowanych budynkach i budowie domów drobiu

Konstrukcje stalowe , z ich znakomitymi zaletami wysokiej wytrzymałości, lekkiej samorozwieństwa, doskonałej plastyczności i wytrzymałości, wysokiego poziomu uprzemysłowienia, szybkiej prędkości budowy, znaczącymi kompleksowymi korzyściami i dostosowaniem do zasad zrównoważonego rozwoju, stały się jedną z dominujących form strukturalnych we współczesnej konstrukcji przemysłowej i cywilnej. Wśród nich stalowa konstrukcja wiązka kolumna, służąca jako „szkielet” i „kręgosłup” całej struktury, odgrywa niezbędną rolę podstawową rolę w określonych typach budynków, takich jak nowoczesne warsztaty magazynowe, prefabrykowane budynki oraz zwierząt gospodarskich/drobiu. W tym artykule zagłębiono się w kompleksowe scenariusze aplikacji, kluczowe punkty techniczne, metody optymalizacji projektowania i przyszłe trendy rozwojowe systemów stalowych wiązki w tych trzech rodzajach budynków, zapewniając szczegółową analizę z praktycznymi odniesieniami.

I. Podstawowe zalety i podstawy zastosowania stalowych systemów kolumnowych wiązki

-

Wyjątkowa wydajność mechaniczna:

- Obciążenie o wysokiej wytrzymałości: W porównaniu z tradycyjnymi strukturami betonowymi, stal ma bardzo wysoki stosunek wytrzymałości do ważności (np. Stalowa granica wydajności Q355B ≥ 345 MPa, około 10-krotność osiowej wytrzymałości na ściskanie betonu C30). Umożliwia to stalowe systemy kolumny wiązki wiązki na większe obciążenia z mniejszymi przekrojami, znacznie zmniejszając rozmiary członków i uwalniając cenną przestrzeń budowlaną.

- Doskonała plastyczność i wytrzymałość: Dobra plastyczność i wytrzymałość stali pozwalają mu pochłaniać znaczną energię poprzez odkształcenie plastyczne przy ekstremalnych obciążeniach, takich jak trzęsienia ziemi lub burze wiatrowe, skutecznie zapobiegając kruchej niewydolności strukturalnej. Zwiększa to ogólną wydajność sejsmiczną i wiatrową budynku, spełniając surowe wymagania GB 50011 „Kodeks sejsmicznego projektowania budynków”.

- Jednolite właściwości materiału: Stal jest jednorodna i izotropowa, oferując stabilne i niezawodne właściwości mechaniczne. Jego zachowanie dobrze pasuje do modeli obliczeniowych, zapewniając wysoką dokładność projektowania.

-

Uprzemysłowienie i prefabrykacja:

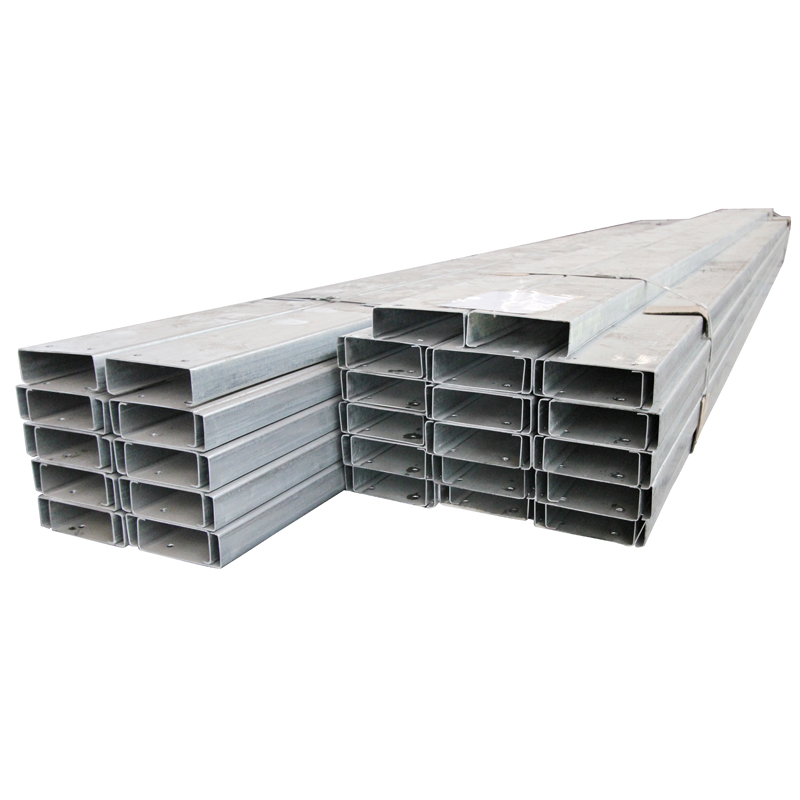

- Fabryczna precyzyjna produkcja: Kolumny stalowe, wiązki (w tym stałe wiązki H-WEB, dźwigary kratownicy itp.) I ich węzły połączenia można wytwarzać o wysokiej precyzji (dokładność na poziomie milimetrowym z zastosowaniem GB 50755 „kod budowy konstrukcji stalowych”) w nowoczesnych fabrykach na podstawie szczegółowych rysunków projektowych. Procesy obejmują cięcie, wiercenie, spawanie, prostowanie i obróbkę powierzchni (np. Strzały, powłoka przeciwkorozowa). Zapewnia to stabilną, kontrolowaną jakość i eliminuje wahania jakości i wpływ na środowisko związane z mokrą pracą na miejscu.

- Standaryzacja i modularyzacja: Ułatwia znormalizowaną i serializowaną konstrukcję sekcji komponentów, specyfikacji i metod połączenia, umożliwiając produkcję partii na dużą skalę. Obsługuje prefabrykację fabryczną dużych modułów lub jednostek (np. Zespoły ramy z wiązką kolumn, moduły całego pokoju), znacznie zwiększając wydajność konstrukcji i harmonogramy skracania.

-

Szybka prędkość budowy:

- Suchy, szybki montaż: Prefabrykowane komponenty są montowane na miejscu przede wszystkim przy użyciu śrub o wysokiej wytrzymałości (np. Śruby Hex 10.9S) lub spawania (np. Spawanie osłonięte gazem). To eliminuje czas oczekiwania na utwardzenie betonu (zwykle 28 dni) i minimalizuje zakłócenia od niekorzystnej pogody (np. Niski temperatura, lekki deszcz).

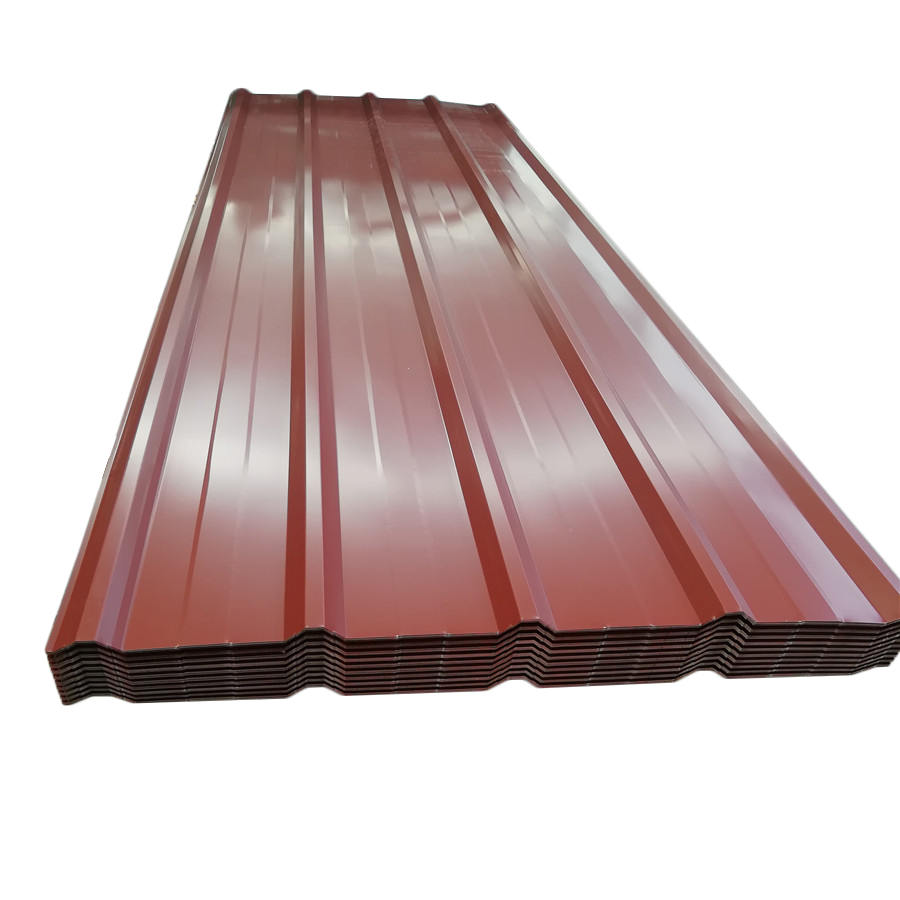

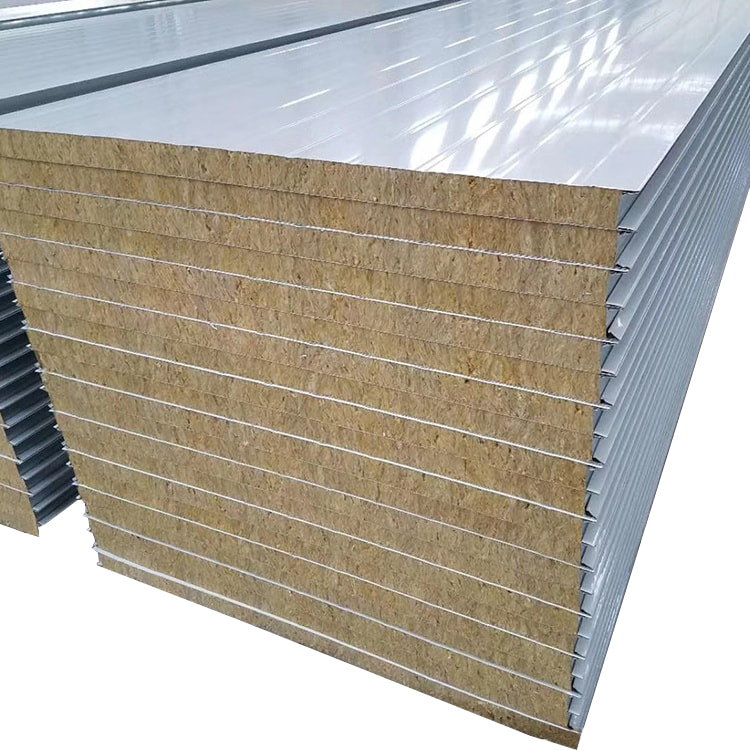

- Prace handlowe równoległe: Szybka instalacja podstawowej konstrukcji umożliwia wczesne przestrzeniach pracy dla innych transakcji (instalacja okładzinowa - kolorowe arkusze stali, panele kanapkowe; Rough -Ins MEP; wykończenie wnętrza), umożliwiając wysoce równoległą konstrukcję. Ogólny czas trwania projektu można skrócić o 30–50%.

-

Wysoka elastyczność przestrzenna:

- Możliwość długiego zasięgu: Systemy stalowej wiązki kolumnowej (szczególnie w połączeniu z kratownicami lub siatkami) mogą łatwo osiągnąć bez kolumny rozpiętości dziesiątek, a nawet setek metrów. Eliminuje to przeszkody w kolumnie wewnętrznej (np. W przypadku ruchu wózka widłowego, układu linii produkcyjnej, układu sprzętu drobiu), maksymalizującego wykorzystanie przestrzeni.

- Elastyczny układ siatki kolumnowej: Odstępy kolumnowe (zwykle 6-12 m lub większe) można elastycznie dostosowywać zgodnie z potrzebami funkcjonalnymi (np. Szerokość przejścia logistycznego, umieszczenie sprzętu, układ klatki w domach drobiu), zapewniając dużą swobodę organizacji planu piętra.

- Ułatwienie modyfikacji i ekspansji: Przezroczysty system strukturalny i ścieżka obciążenia powodują kolejne dodatki (podłogi, rozszerzenia) lub wewnętrzny układ zmieniają się stosunkowo proste z minimalnym wpływem na istniejącą strukturę.

-

Zielony zrównoważony rozwój:

- Wysoka zdolność do recyklingu: Stal ma wskaźnik recyklingu przekraczający 90%, dostosowując się do zasad gospodarki obiegowej. Stal złomu można przypomnieć, zmniejszając presję na odpady budowlane na środowisko.

- Wydajność zasobów: Lekka natura zmniejsza wymagania materiałowe; Produkcja fabryczna minimalizuje mokrą pracę, obniżając zużycie wody i wytwarzanie odpadów budowlanych; Szybka prędkość budowy skraca cykle zużycia energii i wpływ na środowisko na miejscu.

- Kierowca industrializacji budowlanej: Działa jako podstawowa technologia wspierająca industrializację budowlaną (budynki prefabrykowane), dostosowując się do strategii krajowych promujących zielone budynek i inteligentną budownictwo.

Ii. Dogłębna analiza scenariuszy aplikacji i podziału technicznego

(A) Nowoczesne warsztaty magazynowe (centra logistyczne, fabryki, duże magazyny)

Systemy stalowej wiązki kolumn dominują nowoczesne magazynowanie, zapewniając podstawowe zapewnienie strukturalne dla wydajnych operacji logistycznych i magazynu na dużą skalę.

-

Podstawowe potrzeby aplikacji i koncentracja techniczna:

- Ogromna przestrzeń bez kolumny:

- Wdrożenie techniczne: Systemy strukturalne ramy portalowej są szeroko stosowane. System ten składa się z zwężających się kolumn z sekcji H (przekrój zoptymalizowany na podstawie schematów momentu zginającego-większe u podstawy, mniejsze u góry) i zwężające się kroktery H-sekcja H (mniejsze w grzbiecie, większe w okapach) połączone sztywnymi połączeniami (zwykle kończą płytki z wysokiej wytrzymałościami), aby utworzyć jednostki oporne na siłę boczną. Podstawy kolumn są zwykle zaprojektowane jako przypięte do uwalniania momentów i zmniejszenia kosztów fundamentu.

- Możliwość rozpiętości: Economical Ecans wynosi od 18-36 m dla standardowych ramek portalu. Optymalizacja lub stosowanie dźwigarów/kolumn sieciowych umożliwia rozprzestrzenianie się przekraczania 50 m.

- Korzyść przestrzenna: Eliminuje kolumny wewnętrzne, zapewniając niezakłóconą przestrzeń do gęstego magazynu z wysokim zbiornikiem (np. Stojaki VNA), płynne działanie wydajnego sprzętu logistycznego (wysokofiorujące wózki widłowe, AGV) oraz instalacja/uruchamianie automatycznych systemów przechowywania i wyszukiwania (AS/RS).

- Pojemność ciężkiego obciążenia:

- Rodzaje obciążenia: Musi wytrzymać znaczący system dachu/ściennych (w tym izolacja, panele fotowoltaiczne), obciążenia wiatrem (zwłaszcza podniesienie), obciążenia śniegu, obciążenia dźwigu (dźwigi wysięgnika, żurawy napowietrzne), obciążenia podłogowe z gęstego stojaka (w budynkach wielopiętrowych) oraz potencjalne obciążenia wibracyjne sprzętu.

- Kluczowe punkty projektowe: Dokładnie oblicz wszystkie obciążenia i kombinacje na kod obciążenia GB 50009 „do projektowania konstrukcji budowlanych”. Projektuj sekcje kolumn/wiązki właśnie na podstawie kopert siły momentu, ścinania i siły osiowej, aby zapewnić adekwatność siły i stabilności (ogólnie i lokalne wyboczenie) na standard GB 50017 „Standard projektowania konstrukcji stalowych”. Przeprowadź szczegółową analizę elementów skończonych (FEA) weryfikacja krytycznych węzłów (np. Wsporniki dźwigu, podpory wiązki dźwigu).

- Naleje oświetlenia i wentylacji:

- Integracja techniczna: Zaprojektuj światła dachowe na duży obszar (za pomocą paneli FRP lub PC) na przemian ze stalowymi arkuszami dachowymi, aby równomiernie wprowadzać naturalne światło, znacznie zmniejszając zużycie energii oświetleniowej. Użyj naturalnych wentylatorów montowanych na grzbiecie (turbiny lub statyczne osłony) lub połącz z lśniczkami na ścianie bocznej, aby stworzyć wentylację efektu stosu, poprawiając środowisko wewnętrzne.

- Zdolność adaptacji dachu:

- Zintegrowane przez budowę fotowoltaiki (BIPV): Dachy stalowe zapewniają płaską, mocną podstawę idealną do rozproszonych systemów fotowoltaicznych. Projekt musi obejmować dodatkowe obciążenia z paneli PV (~ 0,15 kN/m²), obciążenia wiatrem i obciążenia konserwacyjne. Złącza kolejowe montażowe PV.

- Instalacja dużego sprzętu: Struktura dachu musi pomieścić warunki montażowe i obciążenia dla dużych jednostek wentylacji, wież chłodzących i nośników rur.

- Ogromna przestrzeń bez kolumny:

-

Kluczowa analiza szczegółów technicznych:

- Optymalizacja sekcji: Szerokie zastosowanie zwężających się sekcji H, optymalizowanie głębokości sieci i szerokości kołnierza w oparciu o rozkład momentu dla minimalnego użycia materiału. Zastosuj klamrowe klamki (BRBS) lub mimośrodowo przygotowywane ramy (EBF), aby zwiększyć sztywność boczną.

- System dźwigu startowego: Ciężkie warsztaty wymagają dedykowanych wiązek drogi startowej dźwigu (spawane odcinki H lub dźwigary pudełkowe), aby wytrzymać obciążenia koła dźwigu i poziome siły hamowania. Projektuj ściśle na klasę służby dźwigu (A1-A8), aby zapewnić wydajność zmęczenia. Wysoka precyzja wymagana do instalacji kolejowej (prostość, miernik).

- Szczegóły połączenia: Połączenia wiązki ramy wrotne często używają płyt końcowych z śrubami o wysokiej wytrzymałości (typ krytyczny lub łożyska). Projekt musi zapewnić zasadę „silnego połączenia, słabego komponentu”. Połączenia i podłączenia wymagają szczegółowej konstrukcji.

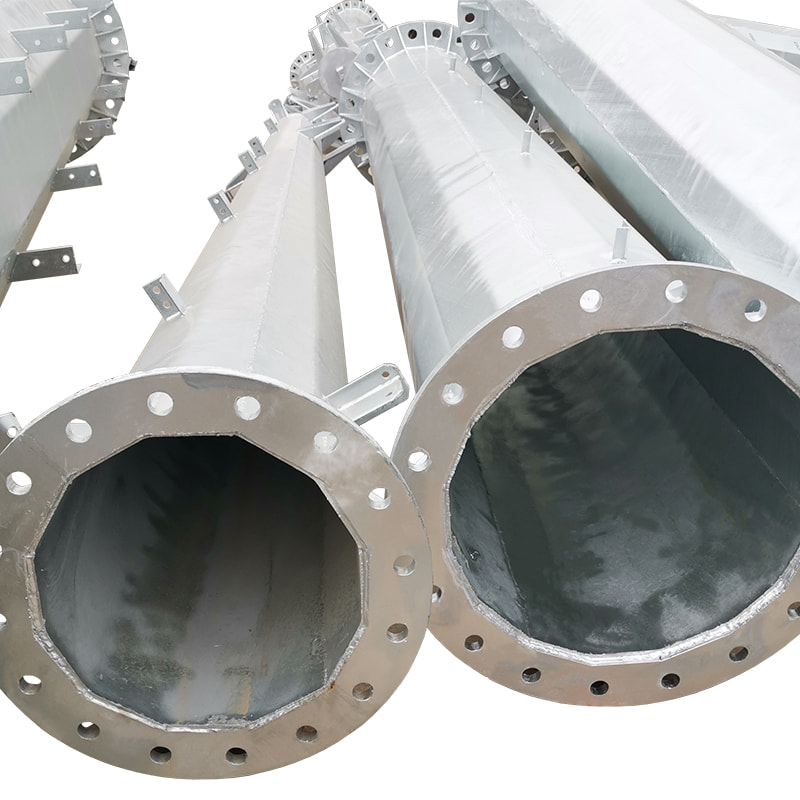

- Ochrona przed ogniem i korozją: Magazyny to zazwyczaj budynki klasy D/E wymagające odporności ogniowej poziomu 2 (kolumny: 2.0H, krokwi: 1,5H). Osiągnij grube/cienkie powłoki ognioodporne, ognioodporne zamknięcie płyty lub stal oporna na ogień na GB 50016. Ochrona przed korozją obejmuje galwanizowanie gorącego zanurzenia (grubość ≥85 μm) lub wysokowydajne układy powłokowe (bogate w cynk epoksydowe odkładka mimoczodowata.

- Projekt fundamentu: Lekka stalowa masa zmniejsza wymagania podkładowe; powszechnie używaj izolowanych stopów (RC lub ułożonych). Dokładnie oblicz reakcje podstawy kolumny (osiowy, ścinający, moment), biorąc pod uwagę efekty podnoszenia.

(B) Budynki prefabrykowane (budownictwo modułowe, budynki pojemnika, obudowa prefabryki)

Systemy stalowej wiązki kolumnowej mają kluczowe znaczenie dla industrializacji budowlanej, pokazując unikalne zalety w wysoce modułowych prefabrykowanych budynkach.

-

Podstawowe potrzeby aplikacji i koncentracja techniczna:

- Wysoka modułowość i integracja:

- Wdrożenie techniczne: Za pomocą szkieletu z kolumny wiązki cały budynek rozkłada się w fabryce na standaryzowane, specyficzne dla funkcji objętościowe jednostki modułowe (np. Kuchnia, łazienka, sypialnia, moduły korytarza). Struktura wewnętrzna (kolumny, wiązki, legary, ramy podłogowe), systemy kopert (ściany, dach), usługi MEP i wykończenia wnętrz są wysoce zintegrowane w każdym module podczas prefabrykacji fabrycznej.

- Transport i erekcja: Wymiary modułu ściśle przylegają do standardowych rozmiarów pojemników (np. 12 m x 3 m x 3m) w przypadku transportu drogowego/morskiego. Prace na miejscu obejmują przede wszystkim połączenia przykręcone/spawane module do modułu, podłączenia serwisowe, uszczelnienie złącza i minimalne wykończenie zewnętrzne.

- Szybkość i jakość budowy:

- Przewaga prędkości: Prefabrykacja fabryczna postępuje jednocześnie z pracą fundamentu witryny. Po dostarczeniu, erekcja modułu, połączenie i uruchomienie są szybkie. Wielopiętrową kopertę budynku można zamknąć w ciągu tygodni. Ogólna redukcja harmonogramu może przekroczyć 60% w porównaniu z tradycyjną konstrukcją.

- Zapewnienie jakości: Stabilne środowisko fabryczne, wysoka mechanizacja/automatyzacja (np. Spawanie robotyczne, obróbka CNC), precyzyjna kontrola procesu, wysoka dokładność wymiarowa i stabilna jakość materiału znacznie zwiększają ogólną jakość budynku, hermetronowość, wodoszczelność i trwałość, zmniejszając błędy na miejscu.

- Elastyczność projektowania i różnorodność kombinatoryczna:

- Standaryzacja i dostosowywanie: W oparciu o standaryzowane siatki kolumny wiązki (np. 3M x 6m) i interfejsy modułów, budynki o różnorodnych układach, wysokości i formach (np. Domy tarasowe, bloki mieszkalne, akademiki studenckie, jednostki medyczne, struktury obozowe) mogą być elastyczne. Układanie i kompensowanie modułów tworzy bogate kompozycje architektoniczne.

- Najwyższa wydajność strukturalna:

- Odporność na sejsmiczną i wiatrową: Ramki stalowe z natury mają dobrą plastyczność. W budynkach modułowych każdy moduł działa jak sztywne pudełko, a niezawodne połączenia międzymodułowe (śruby spoiny klawisze ścinające) tworzą integralną strukturę przestrzenną o doskonałej ogólnej sztywności i wydajności sejsmicznej/wiatrowej, szczególnie odpowiednich do stref sejsmicznych i obszarów tajfunu.

- Zdolność adaptacyjna do złożonych witryn: Lekkie zmniejsza wymagania fundamentalne, idealne do trudnych terenów, takich jak wzgórza, strefy osiadania wydobywczego lub ograniczone miejsca tymczasowe.

-

- Wysoka modułowość i integracja:

-

Kluczowa analiza szczegółów technicznych:

- Struktura jednostki modułu: Zazwyczaj używa ściśle rozmieszczonych ram z kolumn/wiązką lub konstrukcją panelową (stalowe ściany stadionu w kształcie zimnej). Kolumny narożne o pełnej wysokości (SHS lub H-sekcje H) zapewniają pierwotne temperatury obciążenia i podnoszenia. Górne i dolne wiązki opracowują moduł. Stunki ścienne bezpiecznie łączą się z kolumnami/wiązkami (śruby samodzielne lub ślepe nity).

- Technologia połączeń między modułami:

- Połączenie pionowe: Dolna belka górna modułu łączy się z górnym dolnym belką za pomocą śrub o wysokiej wytrzymałości (np. M20/M24) poprzez połączenia lub płytki końcowe. Klucze ścinania (płytki stalowe, sekcje) przenoszą poziome ścinanie.

- Połączenie poziome: Sąsiednie kolumny krawędzi modułu łączą się za pomocą płyt splicących i śrub o wysokiej wytrzymałości. Szczeliny stawowe wypełnione uszczelnieniem ożywionym ogniem (np. Rockwool, Firestop Caulk).

- Stawy krytyczne: Połączenia narożne, łącza korytarza, interfejsy schodowe wymagają specjalnego projektu zbrojenia, zapewniając niezawodne przeniesienie obciążenia.

- Integracja i interfejsy MEP:

- Fabryka przed integracja: Całe usługi zaopatrzenia w wodę, drenaż, elektryczne (energia/dane), HVAC są precyzyjnie wstępnie umieszczone, kierowane, podłączone i testowane w modułach ścian/wnęki/sufity podłogowe.

- Strona Quick Connect: Moduły zawierają znormalizowane, wstępnie dopasowane odcinki użyteczności (woda, zasilanie, powietrze) z szybkozłaniami (sprzężenia CAM-Lock, wtyczki lotnicze) do szybkiego połączenia pola, minimalizując czas instalacji i błędy.

- Komfort i efektywność energetyczna:

- Izolacja: Ściany, dach, podłogi wypełnione izolacją o wysokiej wydajności (RockWool, Fibreglass, Pur/PIR, grubości 100-200 mm), zapewniając wysoką wydajność termiczną (wartość U ≤0,3 W/(m² · k)). Detale termiczne są krytyczne.

- Szczelność: Produkcja fabryczna i precyzyjne uszczelnienie osiągają znacznie lepszą szczerość w porównaniu do tradycyjnych kompilacji, zmniejszając mostkowanie termiczne i utratę energii, zwiększenie komfortu i obniżanie energii operacyjnej.

- Separacja ognia i dźwięku: Ścisła przedział przeciwpożarowy na GB 50016. Wielowarstwowe zespoły ściany/podłogi zawierające ocenę ogniową płytę gipsową, powłoki i izolację z wełny Rock, osiągają wymagane oceny pożaru (np. Ściany obciążenia 1-2h). Wielowarstwowe konstrukcje i odporne połączenia zwiększają izolację dźwięku w powietrzu i wpływu (RW ≥ 50 dB).

(C) Nowoczesne domy drobiu (intensywne zakłady rolnicze)

Nowoczesne domy drobiu wymagają rygorystycznej kontroli środowiska, bezpieczeństwa biologicznego, trwałości, szybkiej konstrukcji i opłacalności, dzięki czemu stalowe systemy kolumnowe są optymalnym rozwiązaniem.

-

Podstawowe potrzeby aplikacji i koncentracja techniczna:

- Przestrzeń o długim i wysokim:

- Wdrożenie techniczne: Lekkie ramki portalu (obejmujące 12-24 m) lub ramy kolumnowe wiązki są powszechne. Wysokości okarze zwykle 3-5 m lub więcej (np. W przypadku systemów klatkowych wielopoziomowych) w celu pomieszczeń sprzętu, cyrkulacji powietrza i dostępu do pracowników.

- Korzyść przestrzenna: Bez kolumny przestrzeń ułatwia instalację, obsługę i konserwację dużych zautomatyzowanych systemów (linii żywieniowych, linii podlewania, pasów do zbierania jaj, systemów usuwania obornika, kontroli środowiska).

- Rygorystyczny kontrola środowiska:

- Izolacja termiczna: Dokładna kontrola temperatury wewnętrznej (pisklęta: 35 ° C, dorośli: 18-24 ° C) i wilgotność (50–70%) ma kluczowe znaczenie. Kompozytowe panele kanapkowe (EPS/PU/PIR rdzeń, grubość 75-150 mm) lub systemy podwójnej skóry z izolacją, wspierane przez ramę stalową, zapewniają doskonałą wydajność termiczną (wartość U ≤0,4 W/(m² · k)), obniżenie kosztów energii.

- Nacisk i wentylacja: Wymaga wysokiej ucisku budynku (zapobiegania przeciągów, wnikliwości ptaków/gryzoni) w połączeniu z potężną wentylacją mechaniczną (wentylacja tunelowa, wentylacja krzyżowa). Stalowy szkielet zapewnia solidne wsparcie dla dużych wentylatorów (> średnica 1,4 m), odparowujących podkładek chłodzących i otworów wentylacyjnych. Projekt konstrukcyjny musi uwzględniać wibracje wentylatora i ochronę bezpieczeństwa.

- Odporność na korozję i czyszczenie:

- Wysoce korozyjne środowisko: Wysokie stężenia amoniaku (NH₃), siarkowodoru (H₂S), dwutlenku węgla (CO₂), w połączeniu z wysoką temperaturą i wilgotnością, tworzą niezwykle korozyjną atmosferę.

- Strategia ochrony korozji: Wszystkie stalowe komponenty (kolumny, wiązki, purliny, girty) wymagają ochrony najwyższej klasy:

- Metoda pierwotna: Pełna galwanizacja na gorąco (HDG) (średnia powłoka cynku ≥85 μm, ISO 1461) dla lepszej ochrony ofiarnej.

- Zwiększona ochrona: Zastosuj oporne na warunki pogodowe lakiery nawierzchniowe (np. Poliuretan, fluoropolimer) na HDG dla obszarów krytycznych lub stref o wysokiej zawartości korozji (zasady kolumn na poziomie gruntu, wiązki/kolumny wewnętrzne).

- Wybór materiału: Preferencyjne użycie stali wietrowej (np. Q355NH).

- Wewnętrzna okładzina: Ściany wewnętrzne powinny wykorzystywać gładkie, odporne na korozję materiały, które można myć/dezynfekować (np. Panele PVC, stal wstępnie malowana, stal nierdzewna), aby zminimalizować adhezję gruzu i zapewnić dokładne warunki sanitarne dla bezpieczeństwa biologicznego.

- Szybka budowa i kontrola kosztów: Uprzemysłowiona prędkość budowy Steel skraca czas budowy gospodarstwa, przyspieszając zwrot z inwestycji. Standaryzowany projekt i optymalizacja materiałów pomagają kontrolować ogólne koszty.

- Bezpieczeństwo strukturalne i niezawodność: Musi wytrzymać ciężkie obciążenia sprzętu (klatki wielopoziomowe), obciążenia wiatrem (szczególnie na otwartych obszarach), obciążenia śniegiem i potencjalne obciążenia urządzeń do usuwania obornika. Projekt konstrukcyjny musi być solidny.

-

- Przestrzeń o długim i wysokim:

-

Kluczowa analiza szczegółów technicznych:

- Projekt świadomy korozji: Uprości formy strukturalne, aby zminimalizować złożone stawy, szczeliny i obszary trudne do pokrycia/utrzymywania. Unikaj sekcji podatnych na uwięzienie wilgoci/zanieczyszczeń. Podnieś podstawy kolumn na betonowych cokole, aby zapobiec bezpośredniemu kontaktowi z wilgotnymi podłogami.

- Integracja systemu wentylacji:

- Montaż wentylatora: Zaprojektuj solidne betonowe podkładki lub stalowe ramki na ścianach szczytowych/końcowych, aby wspierać duże wentylatory osiowe, biorąc pod uwagę wibracje i ciśnienie wiatru. Zainstaluj ekrany ptaków nad otworami wentylatora.

- Ściana podkładki chłodzącej: Końcówka podkładki chłodzącej wymaga silnej struktury kadrowania, aby utrzymać moduły podkładki i wagę układu wodnego. Zapewnij skuteczne wodoodporność/uszczelnienie wokół podkładek.

- Wentylacje wentylacyjne: Zapewnij duże otwory w ścianach bocznych z niezawodnymi punktami montażowymi dla mechanizmów motoryzowanych/ręcznych wentylacyjnych.

- Precyzyjne obliczenie obciążenia sprzętu: Dokładnie uwzględniają wagi i obciążenia dynamiczne z automatycznych systemów karmienia/podlewania, wielopoziomowych klatek (w tym masy zwierząt), systemów zbierania jaj i systemów usuwania obornika (skrobaki/przenośniki). Niezbędna koordynacja z dostawcami sprzętu jest niezbędna.

- Drenaż dachu i wodoodporność: Zaprojektuj odpowiednie nachylenie dachu (≥5%) dla szybkiego spływu wody deszczowej. Wykorzystaj systemy dachu szwu stojącego lub arkusze o dużej korygacji o niezawodnej podkładu, aby zapewnić wodoszczelność pod ujemną wentylacją.

- Bezpieczeństwo biologiczne: Uszczelnij złącze między stalowymi zasadami kolumn a wewnętrzną płytą betonową podłogową skrupulatnie (np. Silikonową szczelinę), aby zapobiec przenikaniu obornika pod spodem. Uformuj zaokrąglone zatoczki (R≥50 mm) na skrzyżowaniach na ścianie, aby uzyskać łatwe, dokładne czyszczenie bez martwych zakątków.

Iii. Wspólne kluczowe punkty techniczne w projektowaniu, wytwarzaniu i budowie stalowych systemów kolumny wiązki

-

Analiza i projekt konstrukcyjny:

- Modelowanie i obliczenia: Wykorzystaj profesjonalne oprogramowanie do projektowania stali (np. PKPM, SAP2000, ETABS, Staad.pro, Tekla Structures) do modelowania 3D, analizy obciążenia (statyczne, dynamiczne, termiczne), obliczanie siły wewnętrznej, projektowanie (wytrzymałość, sztywność, stabilność) i projekt połączenia.

- Zgodność z kodem: Ściśle przestrzeganie chińskich kodów: GB 50017, GB 50009, GB 50011, GB 50016, GB 50661 „Kod spawania struktur stalowych”, JGJ 82 „Specyfikacja techniczna dla połączeń śrub o wysokiej wytrzymałości struktur stalowych” itp.

- Wdrożenie BIM: Modelowanie informacji o budowaniu (BIM) jest coraz bardziej integralne z projektami stalowymi, umożliwiając zarządzanie wizualnością i informacjami podczas projektowania, detali, wytwarzania i erekcji, skutecznego rozwiązywania starć i poprawy dokładności/wydajności.

-

Detale i wytwarzanie:

- Detale (rysunki sklepowe): Opracuj szczegółowe rysunki konstrukcyjne, szczegóły połączenia, gniazdowanie komponentów (określenie wymiarów cięcia, preparaty spoiny), listy materiałów i rysunki wytwarzania (rysunki części/montażu/erekcji) na podstawie dokumentów projektowych. Musi dokładnie rozważyć procesy wytwarzania, ograniczenia transportu i sekwencje erekcji.

- Wybór materiałów i inspekcja: Użyj stali zgodnej ze standardami krajowymi (GB/T 700 „stali strukturalne”, GB/T 1591 „Stale strukturalne o niskiej wytrzymałości”) lub specyfikacje projektu (Q235B, Q355B, Q390, Q420 itp.). Wymagaj certyfikatów młyna po dostarczeniu i przeprowadzaniu próbkowania/testowania (właściwości mechaniczne, skład chemiczny) zgodnie z określonymi. Materiały ochrony korozji muszą spełniać odpowiednie standardy.

- Wytwarzanie fabryczne:

- Cięcie: CNC Płomienie/cięcie plazmy, cięcie laserowe, piłowanie dla wysokiej precyzji.

- Wiercenie: Maszyny wiertnicze CNC, 3-osiowe ćwiczenia dla otworów śrubowych (dokładność pozycji ± 0,5 mm).

- Montaż i spawanie: Automatyczne maszyny montażowe, zanurzone przez gruntowe spawanie łukowe zapewniają jakość spoin głównych (kołnierz/spawanie tyłka). Spawanie ściśle na wykwalifikowane specyfikacje procedury spawania (WPS). Spawacze muszą być certyfikowane.

- Prostowanie: Mechaniczne (prosteczki kołnierza) lub prostowanie termiczne w celu kontrolowania zniekształceń.

- Surface Prep & Coating: Podmuch ścierny/Clean to SA 2.5 (GB/T 8923.1). Zastosuj określony system powłoki (starter, pośrednik, powłoka nawierzchnia) i grubość poprzez opryskiwanie. Warunki środowiskowe (temp, wilgotność, punkt rosy) muszą być zgodne.

- Zgromadzenie próbne: Przeprowadź wstępnie montażowy w fabryce dla złożonych połączeń lub dużych zespołów w celu weryfikacji dokładności wytwarzania.

-

Techniki erekcji pola:

- Inspekcja fundamentu: Dokładnie weryfikuj osie fundamentu, wysokości, pozycje/wymiary śruby kotwicy (tolerancja ± 2 mm). Pełna akceptacja przekazania.

- Dostawa i przechowywanie komponentów: Zaplanuj trasy transportowe i obszary przechowywania (poziom, solidny). Przechowuj komponenty według sekwencji erekcji, aby zapobiec uszkodzeniom/deformacji. Niezbędna identyfikacja.

- Plan podnoszenia: Opracuj szczegółowy plan podnoszenia określający sekwencję, temperaturę podnoszenia (dedykowane występy), wybór dźwigu, promień, miary bezpieczeństwa. Wykonaj kontrole windy dla dużych/niezręcznych komponentów.

- Procedura erekcji:

- Erekcja kolumny: Pozycjonowanie → Tymczasowe stężenie (przewody facetów, rekwizyty) → Wyrównanie szorstkie (poziom, pion) → Dokręcenie śruby kotwicy → Drobna regulacja (najwyższy poziom, pion) → Instalacja stężenia → Ostateczne mocowanie (wypełnienie/zaostrzenie).

- Erekcja wiązki: Podnieś na miejscu → Połączenie tymczasowe (piny dryfu, śruby) → Dostosuj poziom, wyrównanie, odstępy → Przytulne śruby o wysokiej wytrzymałości → Ostateczne dokręcenie → spawanie (w razie potrzeby).

- Badanie i wyrównanie: Ciągłe przez cały czas erekcji. Użyj precyzyjnych teodolitów, poziomów, stacji ogółem, płukania laserowego do monitorowania/kontrolnych osi, wysokości, pionie (na GB 50205 „kodu akceptacji jakości konstrukcji konstrukcji stalowych”).

- Przykręcanie o wysokiej wytrzymałości: Ściśle przestrzegaj specyfikacji: Prep na powierzchnię (oczyszczoną wybuchem do krytyki poślizgu, współczynnik tarcia ≥0,45) → Wyrównanie otworu → Początkowe dokręcenie (50% końcowego momentu obrotowego) → Końcowe zacieśnienie (metoda obrotu lub skrętu zakrętu). Użyj skalibrowanych kluczy momentu obrotowego/elektronarzędzi. Utrzymuj rekordy.

- Spawanie pola: Wyprostowane ekrany wiatru/pogody (krytyczne dla spawania osłoniętego gazu). Spawaj ściśle na WPS. Zastosuj podgrzewanie (gruba płyta), po ogrzewaniu lub odciążeniu naprężeń (stal o niskiej wytrzymałości). Przeprowadź kontrolę wzrokową i testy nieniszczące (UT/RT). Zapewnij bezpieczne, stabilne platformy dostępu do podwyższonego spawania.

- Bezpieczeństwo i sprzątanie: Ściśle egzekwuj przepisy bezpieczeństwa w zakresie pracy na wysokości, podnoszeniu i tymczasowej mocy. Zapewnij bezpieczny dostęp, poręcze, sieci bezpieczeństwa. Wdrożyć środki zapobiegania pożarom i ochronie upadku. Utrzymuj czystość witryny.

Iv. Technologie ochrony przeciwpożarowej i ochrony korozji (powłoki) dla stalowych systemów kolumny wiązki

Są to podstawowe zabezpieczenia bezpieczeństwa i trwałości konstrukcji stalowych.

-

Ochrona przeciwpożarowa (kluczowa technologia):

- Wymagania oceny oporu ogniowego (FRR): Określone przez GB 50016 na podstawie rodzaju/obłożenia budynku i elementu konstrukcyjnego (kolumna, wiązka, podłoga). Np. Poziom 2 Przemysłowy: kolumny 2,0h, wiązki 1,5H; Poziom 1 mieszkalny: kolumny 3H, wiązki 2H). Wytrzymałość stali gwałtownie maleje wraz z temperaturą (~ 2/3 straty w 600 ° C).

- Metody podstawowej ochrony:

- Powłoki ognioodporne:

- Cementowy (inumesant): Spoiwa nieorganiczne (cement, gips, wermikulit). Grube powłoki (15-50 mm). Tworzy twardą izolację warstwy char. FRR> 3H możliwe. Trwałe, odpowiednie na zewnątrz/wilgotne. Ciężka, biedna estetyka.

- Cienki/ultra-cienki folię (inumenci): Ekspanderami/sformułami charakterem organicznym. Cienkie warstwy (3-7 mm). Rozszerza 10-50x formując się na izolacyjną piankę węglową. FRR zazwyczaj ≤2,5H. Dobra estetyka, łatwa aplikacja. Wietrzenie/stabilność długoterminowa wymaga uwagi.

- Około płyty ognioodpornej: Wykorzystuje płytę gipsową, płytę krzemianową wapniową, płytę wermikulitową, ceramiczną płytę z włókna przymocowaną za pomocą ramek lub klejów. Szybka, sucha instalacja, łatwa konserwacja. Zajmuje więcej miejsca.

- Beton/zaprawa: Odlewane na miejscu beton lub spryskane materiały ogniowe (SFRM) zawierające członków. Stabilna, trwała ochrona. Ciężka, powolna konstrukcja.

- Strukturalna inżynieria strażacka (chłodzenie/napełnianie wody): Wewnętrzne krążenie/chłodzenie wody stosowane w rzadkich przypadkach (np. Mega kolumny).

- Odporna na ogień (fr) stal: Stalowa stal (MO, CR, NB itp.) Utrzymuje ≥ 2/3 granicy plastyczności temperatury w 600 ° C. Zmniejsza/eliminuje stosowaną ochronę, ale jest kosztowne.

- Powłoki ognioodporne:

- Wybór i aplikacja: Należy wziąć pod uwagę wymagania FRR, kształt członka, wykorzystanie budynków (korozja), koszty i estetyka. Jakość aplikacji jest najważniejsza: grubość powlekania/płyty musi spełniać specyfikację, być jednolita i mocno przylegać bez pustki/rozwarstwiania.

-

Ochrona korozji (kluczowa technologia):

- Mechanizm i środowisko korozji: Stal przechodzi korozję elektrochemiczną (rdzewieć) w obecności wilgoci, kwasów, alkalicznych, przemysłowych lub morskich. Domy drobiu, rośliny przybrzeżne, obiekty chemiczne są wysoce żrące.

- Zasada projektowania ochrony: Śledź ISO 12944 „Farby i lakiery - Ochrona przed korozją struktur stalowych przez systemy malarskie ochronne”, aby skategoryzować korozję (C2 MILD - C5 -I Industrial Suire/C5 -M Surree), zdefiniuj żywotność usług docelowych (np. 15, 25 lat) i wybrać odpowiedni system powlekania.

- Metody podstawowej ochrony:

- Powłoki metaliczne:

- Galwanizacja gorąca (HDG): Zanurzenie stali w stopionym cynku (~ 450 ° C) tworzy warstwy stopu cynku-żelazo czystą warstwę cynku. Zapewnia doskonałą barierę i ochronę katodową. Kontrolowana grubość (zwykle ≥85 μm). Długie życie (np.> 20 lat C3). Niska konserwacja. Preferowane dla domów drobiowych, elementów zewnętrznych. Wydajność dotknięta powyżej 200 ° C.

- Spray termiczny cynk/aluminium (TSZA): SPRAKUNKIE SKRUM LUB Płomienie Zn/Al Wire tworzy porowatą powłokę metaliczną, uszczelniona. Długa życie, zastosowanie do zastosowania/naprawy w terenie. Nadaje się do dużych/spawanych pola komponentów.

- Systemy farb ochronnych:

- Systemy powlekania o wysokiej wydajności: System wielozadaniowy: starter (adhezja/ochrona katodowa/pasywacja - np. Epoksyja bogata w cynk, Zn≥80%), płaszcz pośredni (budowa bariery/grubości - np. Epoksyd tlenku żelaza). Całkowita grubość suchej filmu (DFT) ma kluczowe znaczenie (np. ≥240 μm dla C4). Wymagające zastosowanie (Surface Prep SA 2.5, kontrola środowiska, odstępy regeneracji). Wymaga okresowej kontroli/konserwacji.

- Stalowa stalowa: Stal o niskim poziomie (Cu, P, Cr, Ni) tworząc stabilną, patynę tlenku ochronnego („rdza”) w odpowiednich atmosferach. Stosowane przede wszystkim do odsłoniętych elementów architektonicznych/strukturalnych (mosty, fasad). Nie nadaje się do uporczywie mokrego, kwaśne lub bogate w chlorek. Wyższy koszt początkowy.

- Ochrona katodowa: Przede wszystkim w przypadku struktur zanurzonych/zakopanych (filary, rurociągi); rzadko używane w budynkach.

- Powłoki metaliczne:

- Zabezpieczenie połączenia i połączenia: Po przygotowaniu lecz powierzchnie fayingowe dla połączeń przykręconych po przygotowaniu. Oczyści spoiny dokładnie po sprośnie i odkładaj do podkładu/lakieru średniego/topinowego. Zwróć szczególną uwagę na głowice śrubowe, krawędzie dziury. Chroń powłoki przed uszkodzeniami podczas transportu, obsługi i erekcji.

V. Trendy rozwojowe i wyzwania

-

Trendy:

- Wysokoperowe adopcja stalowa: Zwiększone stosowanie stali o wysokiej wytrzymałości Q460, Q460, stali odpornej na ogień (FR), stali wietrowej i stali odpornej na korozję (np. Stale o niskim poziomie CR/Ni) w celu zmniejszenia masy, cieńszych skrawków, zwiększonej trwałości i uproszczonej ochrony.

- Innowacje połączenia: Opracowanie bardziej wydajnych, niezawodnych, instalacyjnych połączeń (np. Śruby ślepe, kombinacje z kołysaniem ścinania, śruby blokujące). Promowanie robotycznego spawania/automatycznej kontroli.

- Optymalizacja i hybrydyzacja systemu strukturalnego: Stalowe konstrukcje kompozytowe (kolumny SRC, płyty kompozytowe), kolumny rurki stalowej wypełnionej betonem (CFT), ściany ścinające płytki stalowej (SPSW) do wykorzystania wytrzymałości materiału. Integracja struktur przestrzennych o długim zasięgu (kopuły kablowe, układy rozciągające) z ramkami z kolumny wiązki.

- Pogłębianie cyfryzacji i inteligencji:

- Projekt napędzany przez BIM: Przyjęcie BIM z fazy projektowania koncepcyjnego do współpracy wielodyscyplinarnej.

- Inteligentne detale i wytwarzanie: Zautomatyzowane detale z zasilaniem AI, sprzęt CNC w sieci, inteligentne gniazdowanie/planowanie.

- Inteligentne place budowy: Component RFID/BIM śledzenie modelu, kontrole dronów, Monitorowanie bezpieczeństwa wizualnego AI, cyfrowe bliźniaki przewodnień.

- Neutralność zielona i węgla:

- Ocena cyklu życia (LCA): Kwantyfikacja wpływu śladu węglowego i wpływu na środowisko w całym cyklu życia (materiał materiałowy, budowa, użycie, EOL/recykling).

- Zielona stal: Promowanie stali elektrycznej pieca łukowego (EAF) przy użyciu złomu (niższy CO2 vs. BF-BOF), badanie technologii żelaza z bezpośrednią redukcją opartą na wodorze (DRI).

- Integracja odnawialna: Boczna integracja stalowych dachów z BIPV, przekształcając budynki w generatory energii.

- Zwiększona modularyzacja i prefabrykacja: Konstrukcja modułowa ewoluująca w kierunku wyższych budynków (> 10 pięter) i bardziej złożonych funkcji. Wyższe poziomy integracji (struktura, koperta, MEP, wykończenia).

-

Wyzwania:

- Równowaga kosztów ochrony przeciwpożarowej: Koszty ognioodporne mogą być wysokie, szczególnie w przypadku dużych/złożonych konstrukcji. Wysoko wydajne materiały/strukturalne rozwiązania pożarowe wymagają optymalizacji kosztów.

- Długoterminowa ochrona w ciężkiej korozji: Osiągnięcie bardzo długiego życia (> 30 lat) przy niskim utrzymaniu w ekstremalnych środowiskach (rośliny chemiczne, morskie, wysokie amonia) pozostaje trudne.

- Niedobór umiejętności i siły roboczej: Zapotrzebowanie na wykwalifikowanych projektantów stali konstrukcyjnej, detalistów, inspektorów spawalniczych i wyprostowania wyprzedania pojemności szkoleniowej.

- Aktualizacje standardowe i kodu: W celu uwzględnienia nowych materiałów, technologii i systemów potrzebna jest terminowa rewizja/rozwój projektowania, wytwarzania i erekcji.

- Początkowe postrzeganie kosztów: Przezwyciężanie właściciela Koncentracja na początkowych kosztach stali (pomimo niższych kosztów cyklu życia i doskonałych korzyści) wymaga silniejszych zasad promocji cyklu życia (LCC).

Systemy wiązki wiązki stalowej, wykorzystujące swoje nieodłączne najwyższe właściwości mechaniczne, wysoki potencjał prefabrykowania przemysłowego, zadziwiający prędkość budowlana, elastyczna przestrzenna zdolność adaptacyjna i wybitne zielone zrównoważony rozwój, są głęboko osadzone w tkaninie nowoczesnych warsztatów magazynowania, prefabrykowane budynki i domy pieśni. Są podstawowym silnikiem napędzającym te sektory w kierunku większej wydajności, wyższej jakości, niższych kosztów i zwiększonej wydajności środowiska. W magazynie tworzą przestrzeń bez filarów niezbędną do wydajnej logistyki; W prefabrykowaniu kierują rewolucją uprzemysłowienia; W hodowli drobiu leżą u podstaw nowoczesnej, intensywnej, kontrolowanej dla środowiska hodowli.

Patrząc w przyszłość, postępy w materiałach o wysokiej wydajności, technologiach cyfrowych (BIM, inteligentne produkcja, inteligentne strony), nowatorskie metody połączenia i zielone zasady będą nadal odblokowywać jeszcze większą witalność, zdolność adaptacyjną i niezwykłe kompleksowe korzyści dla stalowych systemów wiązki z kolumnami w tych dziedzinach. Struktury stalowe ucieleśniające „lekkie, szybkie, wysokiej jakości, ekonomiczne, zielone” zasady utrzymują podstawową wartość dla produkcji, życia i ekologicznych przestrzeni współczesnego społeczeństwa. Aby sprostać wyzwaniom, takim jak bezpieczeństwo przeciwpożarowe, ochrona korozji, wykwalifikowane niedobory siły roboczej i percepcja kosztów, skoordynowane wysiłki branży, środowiska akademickiego, badań i użytkowników są zobowiązane do wspierania innowacji technologicznych, udoskonalania standardów i aktualizacji myślenia. To w pełni uwolni potencjał stalowych systemów kolumny wiązki, znacząco przyczyniając się do tworzenia bezpieczniejszych, bardziej wydajnych, wygodniejszych i naprawdę zrównoważonych przyszłych budynków.