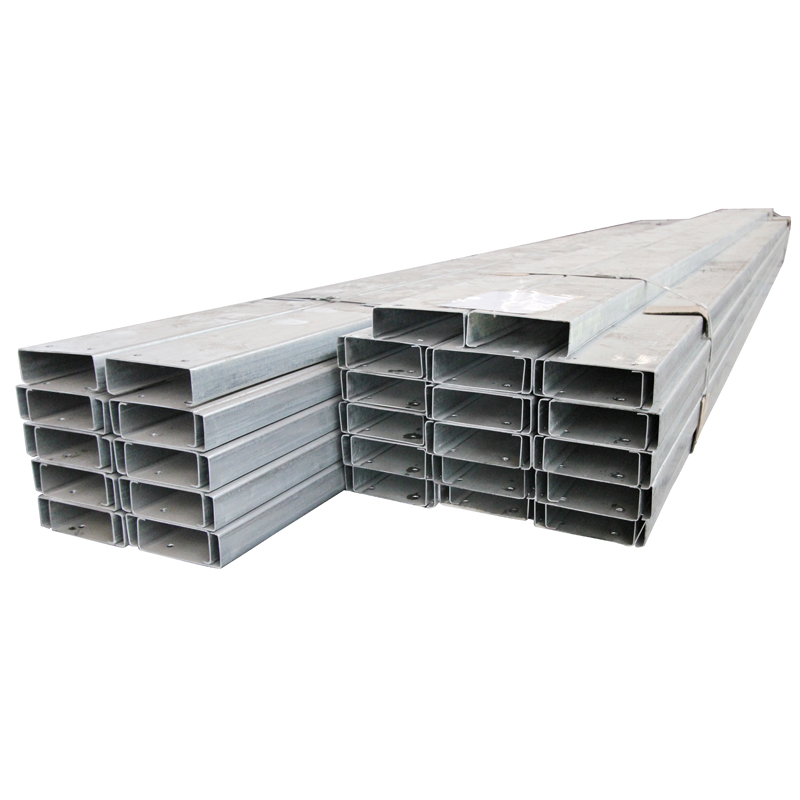

Steel Purlin S - horyzontalne członkowie konstrukcyjne, którzy obsługują dachy i okładziny ścienne w budynkach przemysłowych, komercyjnych i mieszkalnych - mają kluczowe znaczenie dla dystrybucji obciążenia i stabilności strukturalnej. Jednak ich narażenie na wilgoć, promieniowanie UV, chemikalia przemysłowe i fluktuacje temperatury powodują, że korozja stanowi trwałe zagrożenie. Według międzynarodowego badania NACE 2024, korozja kosztuje globalny przemysł budowlany szacowany 2,5 bln USD rocznie, a struktury stalowe stanowią 40% tej sumy. W przypadku purlinów stalowych, które często są narażone na trudne środowiska, wybór skutecznych długoterminowych metod przeciwkorozji jest niezbędna do minimalizacji kosztów wymiany i zapewnienia integralności strukturalnej. Poniżej znajduje się oparty na dowodach przewodnik po najbardziej niezawodnych strategii, oparty na standardach branżowych i najlepszych praktykach inżynierskich.

1. Wybór materiału: stalowe stopy oporne na korozję

Podstawa długoterminowej ochrony korozji zaczyna się od wybrania właściwej stali. Stale o wysokiej wytrzymałości (HSLA) —Produkcja z dodatkami miedzi, chromu, niklu i fosforu - wyformuj cienki, przylegający Pasywna warstwa tlenku na ich powierzchni. Ta warstwa działa jako bariera dla tlenu i wilgoci, spowalniając korozję z czasem.

Kluczowe stopy i standardy:

- ASTM A588 (stalowa stalowa) : Zawiera miedź 0,20–0,30%, która przyspiesza tworzenie warstwy pasywnej. Idealny do purlinów zewnętrznych w środowiskach wiejskich lub miejskich, gdzie jego wskaźnik korozji maleje o 50–70% po dojrzewaniu warstwy pasywnej (zwykle 1–3 lata).

- ASTM A709 (stal mostowy) : Obejmuje chrom i nikiel dla zwiększonej odporności na spray solne i gazy przemysłowe. Powszechnie stosowane w warunkach przybrzeżnych lub przemysłowych.

Ograniczenia:

Stalowa stal nie nadaje się do obszarów o stężeniach woda stojącej lub wysokich soli (np. Strefy przybrzeżne z częstą mgłą), ponieważ warstwa pasywna może nie tworzyć się równomiernie. W przypadku takich środowisk zalecane są dodatkowe powłoki ochronne.

2. Powłoki ochronne: bariery fizyczne i ofiarne

Powłoki są najczęściej stosowaną metodą antykorozyjną dla purlinów stalowych, oferując równowagę trwałości, opłacalności i wszechstronności. Trzy typy podstawowe dominują w zastosowaniach przemysłowych:

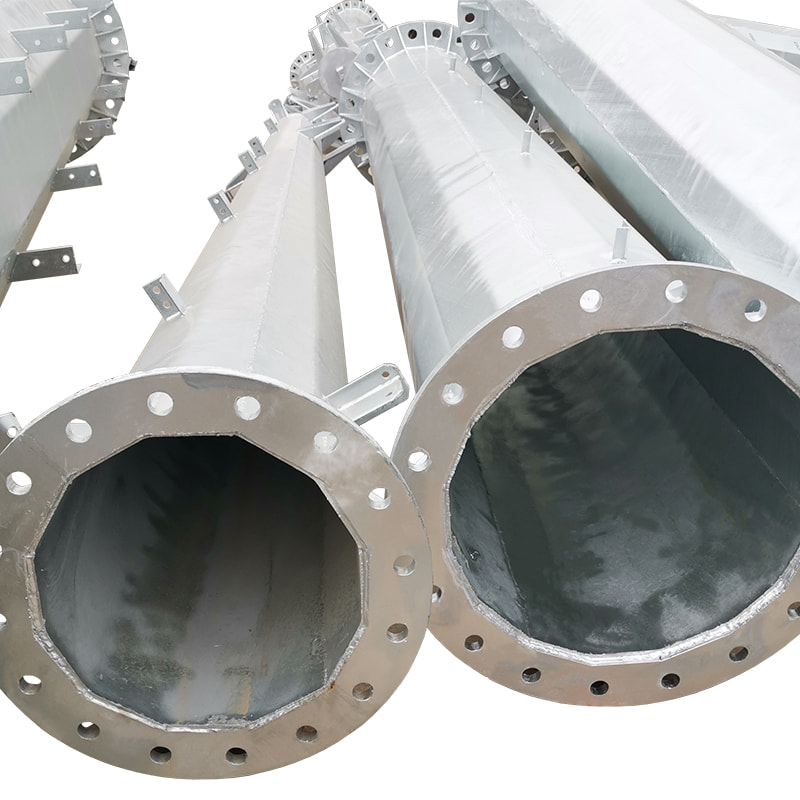

A. Galwanizacja gorąca (HDG)

Proces : Zdefiniowane przez ASTM A123 , HDG obejmuje zanurzenie czyste, marynowane stalowe purliny w stopionym cynku (450 ° C). Cynk reaguje ze stalą, tworząc powłokę wiązaną metalurgicznie (grubość 1,5–2,5 mil/38–63 mikronów). Mechanizm ochrony : Podwójna obrona - Zinc działa jak bariera fizyczna i zapewnia Ochrona ofiarna (Korodowanie preferencyjnie do stali). Wydajność : Stowarzyszenie Galvanizers donosi o 50-letnim życiu na obszarach wiejskich i 20–30 lat w środowiskach przybrzeżnych (z odpowiednią konserwacją). Drobne zadrapania samoleczeni, gdy cynk utlenia się, tworząc ochronną warstwę węglanową cynku. Ograniczenia : Podatne na uszkodzenia z powodu dużych skutków; Wymaga wstępnego obróbki (np. Cilkingu kwasowego) w celu usunięcia skali młyna.

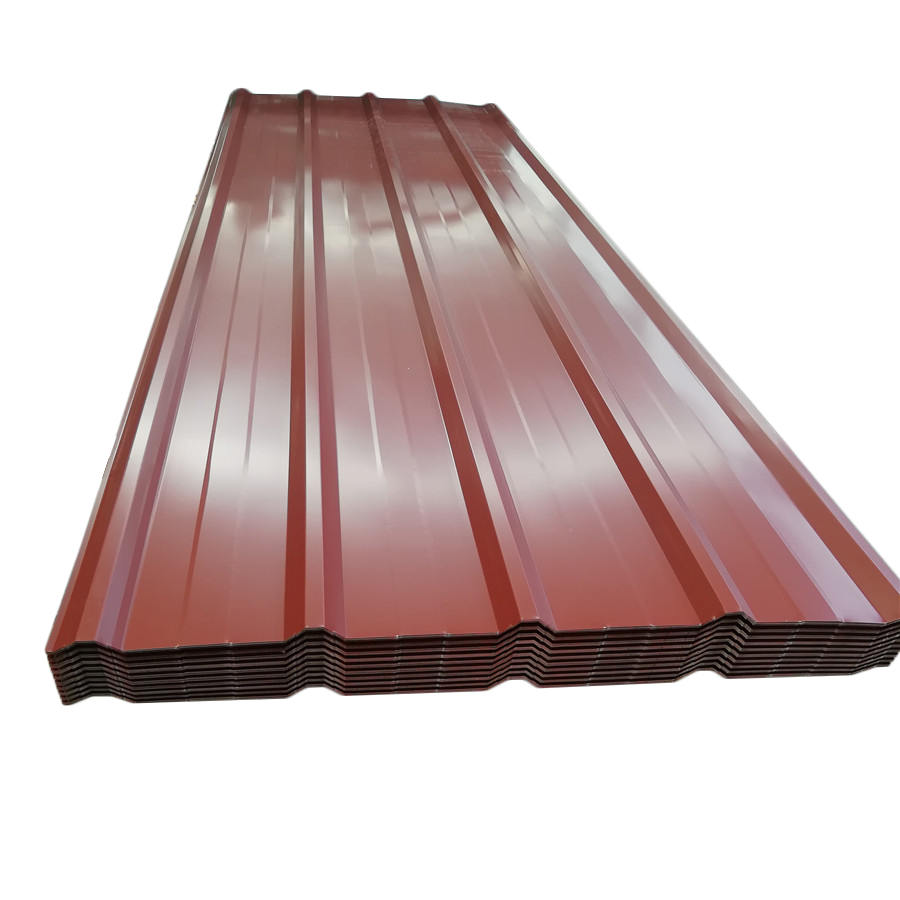

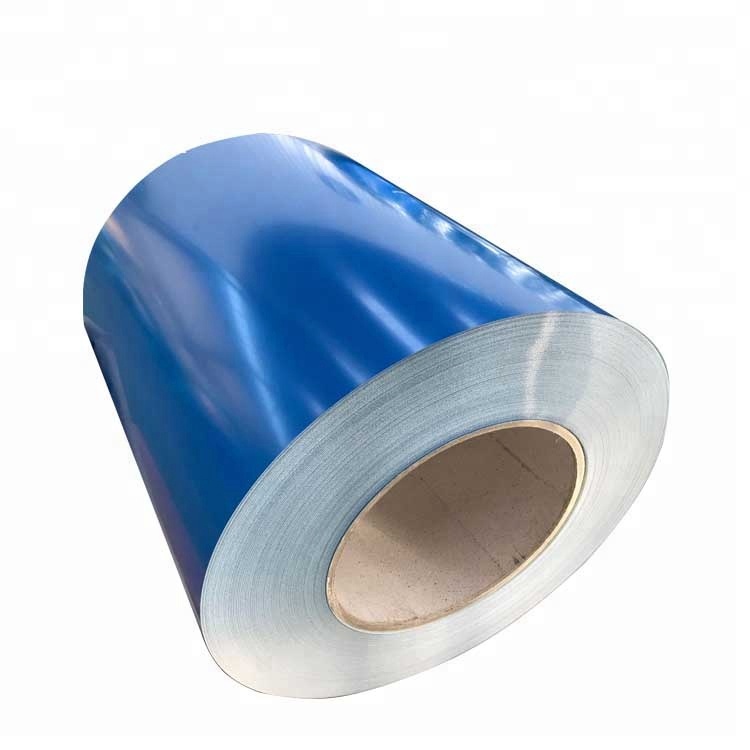

B. Powłoka proszkowa

Proces : Rządzony przez ASTM D7091 , elektrostatycznie naładowane polimery termosetowe (poliestr, epoksydka) są spryskiwane na wstępnie traktowane (piaskowane) purlinach i utwardzane w piekarniku (160–200 ° C). Mechanizm ochrony : Tworzy grube (2–4 mil), jednolita powłoka z doskonałą adhezją i odpornością na UV. Wydajność : Idealny do odsłoniętych purlinów w słonecznych klimatach - testy przez Europejskie Stowarzyszenie Powlekania Cewki nie wykazują znaczącej degradacji po 10 latach ekspozycji UV. Bezczelne, zgodne ze standardami LEED i BREEAM. Ograniczenia : Ostre krawędzie lub złożone geometrie mogą wymagać dodatkowej powłoki; Przygotowanie powierzchni ma kluczowe znaczenie dla zapobiegania rozwarstwianiu.

C. Powłoki epoksydowe

Proces : Systemy dwuskładnikowe (utwardzka żywicy) nakładane za pomocą sprayu lub szczotki. Ulecza twardego, odpornego na chemikalia filmu. Mechanizm ochrony : Blokuje narażenie na kwasy, alkalis i rozpuszczalniki - w warunkach przemysłowych (np. Rośliny chemiczne, obiekty ścieków). Wydajność : ASTM D3359 (testowanie adhezji) Ocena powłoki epoksydowe jako „doskonałe” dla środowisk przemysłowych. W przypadku odporności na promieniowanie UV wymagane jest powlekanie nawierzchniowe (np. Poliuretan). Ograniczenia : Może z czasem kreda lub żółty bez powłoki nawierzchniowej; Nie zalecane do użytku na zewnątrz bez dodatkowej ochrony.

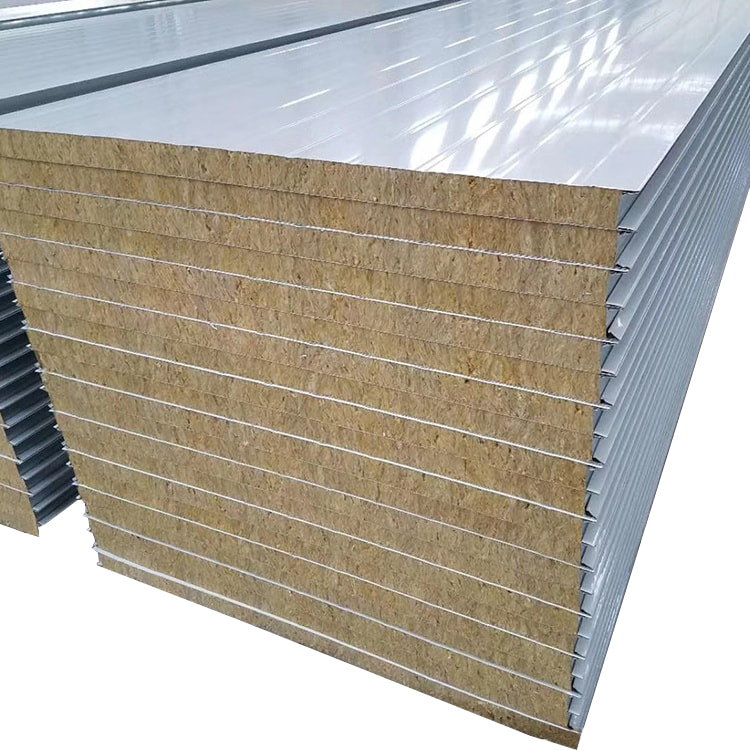

D. Powłoka dupleksowa (kombinacja)

Dla ekstremalnych środowisk (np. Strefy przemysłowe przybrzeżne), powłoka dupleksu —Combining HDG z proszkiem lub epoksydowym lakierem nawierzchniowym - Offers doskonałą ochronę. Warstwa cynku zapewnia obronę ofiarną, podczas gdy powlekanie topak dodaje UV i odporność chemiczną. Badania pokazują, że powłoki dupleksowe wydłużają żywotność serwisową o 50% w porównaniu z pojedynczymi powłokami.

3. Inhibitory korozji: ochrona chemiczna

Inhibitory korozji są związkami, które tworzą folię ochronną na stalowych powierzchniach, blokując reakcje elektrochemiczne. Są one często używane w połączeniu z powłokami w celu zwiększenia ochrony.

Rodzaje i aplikacje:

- Inhibitory organiczne (np. Oparte na aminach): Dodano do starterów lub systemów chłodzenia. Skuteczne w przypadku zamkniętych przestrzeni (np. Podtyty magazynowe), w których gromadzi się wilgoć.

- Inhibitory nieorganiczne (np. Chromaty): niegdyś powszechne, ale ograniczone z powodu toksyczności (ROHS, Reach).

- Standardy testowe : ASTM D1384 (ocena skuteczności inhibitora).

Korzyści:

- Opłacalny dla istniejących struktur (np. Dotykacze).

- Kompatybilny z większością powłok.

Ograniczenia:

- Wymaga regularnego ponownego monitorowania (co 1–3 lata).

- Nieskuteczne w wysoce zanieczyszczonych środowiskach (np. Ekspozycja na olej ciężkiej).

4. Ochrona katodowa (CP): Obrona elektrochemiczna

Ochrona katodowa tłumi korozję, czyniąc stalową purlin katoda W komórce galwanicznej. Służy przede wszystkim do zakopanych lub zanurzonych purlinów (np. W zbiornikach przemysłowych, konstrukcjach morskich).

A. Anody ofiarne

Proces : Załączanie anod cynku lub aluminium do Purlina. Anoda koroduje zamiast stali. Standardy : NACE SP0100 (wytyczne projektowe). Wydajność : Idealny do małych struktur (np. Biegułki użyteczności). Anody trwają 5–10 lat przed wymianą.

B. Występowane w obecnym CP

Proces : Używa zewnętrznego źródła zasilania (prostownik) do dostarczenia prądu ochronnego do Purlina. Standardy : NACE SP0100 (projekt i konserwacja). Wydajność : Odpowiednie dla dużych lub złożonych struktur (np. Platformy offshore). Monitorowane za pomocą zdalnych czujników (IoT) w celu zapewnienia bieżącego wyjścia.

Korzyści:

- Wysoce skuteczny w środowiskach korozyjnych (np. Woda słona, kwaśne gleby).

- Rozszerza życie usługowe o 20–30 lat.

Ograniczenia:

- Wymaga ciągłego monitorowania (wydajność anody, bieżące wyjście).

- Wyższy koszt początkowy niż anody ofiarne.

5. Konserwacja zapobiegawcza: przedłużenie żywotności serwisowej

Żaden system przeciwkorozyjny nie jest trwały-utrzymanie regularne ma kluczowe znaczenie dla maksymalizacji trwałości. ISO 12944 (Ochrona przed korozją struktur stalowych) zapewnia ramy dla konserwacji w oparciu o Kategoria korozji (np. C3 dla obszarów miejskich, C5 dla stref przemysłowych).

Kluczowe praktyki:

- Kontrole : Kontrole wizualne uszkodzeń powłokowych (np. Blister, odpryskiwanie) co 6–12 miesięcy. Testy ultradźwiękowe (ASTM E165) w celu pomiaru utraty grubości ściany.

- Dotknięcia : Napraw niewielkie uszkodzenia powłoki za pomocą kompatybilnych farb (np. Podkład bogaty w cynk dla HDG).

- Czyszczenie : Wyjmij resztki (liście, kurz), które zatrzymuje wilgoć-użyj wody o niskim ciśnieniu lub miękkim pędzlem.

- Monitorowanie środowiska : Zainstaluj czujniki wilgotności w zamkniętych przestrzeniach (np. Strych), aby wykryć nagromadzenie wilgoci.

6. Łagodzenie środowiska: zmniejszenie ekspozycji

Kontrolowanie środowiska wokół purlinów jest opłacalnym sposobem na powolność korozji:

- Drenaż : Zainstaluj rynny, padacz i dachowanie na zbocze, aby zapobiec stojącej wody.

- Wentylacja : Użyj otworów wentylacyjnych lub wentylacyjnych, aby zmniejszyć wilgotność w strychach (docelowa wilgotność względna).

- Bariery : W przypadku roślin chemicznych użyj powłok z tworzyw sztucznych lub obudowy betonu, aby zablokować ekspozycję na gazy korozyjne.

- Bariery pary : Zainstaluj w systemach dachowych, aby zapobiec penetracji wilgoci do purlinów.

Wniosek: Zintegrowane strategie długoterminowej ochrony

Ochrona stalowych purlinów długoterminowych wymaga Dostosowane, zintegrowane podejście —Combanding Material Selection, powłoki, inhibitory, ochrona katodowa i konserwacja. Każda metoda ma mocne i ograniczenia:

- HDG : Najlepsze dla purlinów zewnętrznych na obszarach wiejskich/przybrzeżnych.

- Powłoka proszkowa : Idealny do słonecznego, niskiego chemicznego środowiska.

- Epoksyd : Krytyczne dla ustawień przemysłowych z ekspozycją chemiczną.

- CP : Niezbędne do zakopanych/zanurzonych purlinów.

Wyrównując te strategie do środowiska Purlina (np. Wybrzeża vs. przemysłowe) i zgodnie z normami branżowymi (ASTM, NACE, ISO), inżynierowie i wykonawcy mogą zapewnić, że purliny stalowe zachowują integralność strukturalną przez dziesięciolecia. Ponieważ zrównoważony rozwój staje się priorytetem, pojawiają się innowacje takie jak biologiczne powłoki i systemy monitorowania IoT, aby zwiększyć trwałość, jednocześnie zmniejszając wpływ na środowisko.