Projektowanie ciężkich warsztatów wymaga precyzji, trwałości i bezpieczeństwa. U podstaw integralności strukturalnej budynku opiera się na wyborze prawa stalowe kolumny i wiązki . Komponenty te muszą wytrzymać ekstremalne obciążenia, wibracje i naprężenia środowiskowe przy jednoczesnym zachowaniu długoterminowej wydajności.

1. Zrozum wymagania dotyczące obciążenia

Zacznij od dokładnej analizy obciążenia.

Obciążenia martwe: Oblicz wagę konstrukcji stałych (dach, ściany, sprzęt).

Obciążenia na żywo: uwzględnij siły dynamiczne, takie jak ruchome maszyny, pojazdy i przechowywane materiały.

Obciążenia środowiskowe: czynnik wiatru, aktywności sejsmicznej i akumulacji śniegu w oparciu o kody lokalne (np. ASCE 7, Eurocode).

Użyj oprogramowania inżynierii strukturalnej (np. SAP2000, Tekla), aby modelować siły i zidentyfikować krytyczne punkty naprężenia. Kolumny i wiązki muszą przekraczać obliczone pojemności obciążenia z marginesem bezpieczeństwa (zwykle 1,5–2x dla zastosowań przemysłowych).

2. Wybierz odpowiednią stalową ocenę

Właściwości materiałowe dyktują wydajność.

ASTM A36: Opłacalna stal węglowa dla umiarkowanych obciążeń. Brawa plastyczności: 36 000 psi.

ASTM A992: stal o niskiej zawartości siły o niskiej, o doskonałej spawaniu. Bigoto dochodów: 50 000–65 000 psi - idealne dla ciężkiego wsparcia maszyn.

Stale wietrzane (np. ASTM A588): dla środowisk żrących; tworzy ochronną warstwę tlenku.

Przejrzyj certyfikaty młyna w celu zapewnienia zgodności ze standardami branżowymi.

3. Optymalizuj kształty przekrojowe

Geometria wpływa na siłę i wydajność.

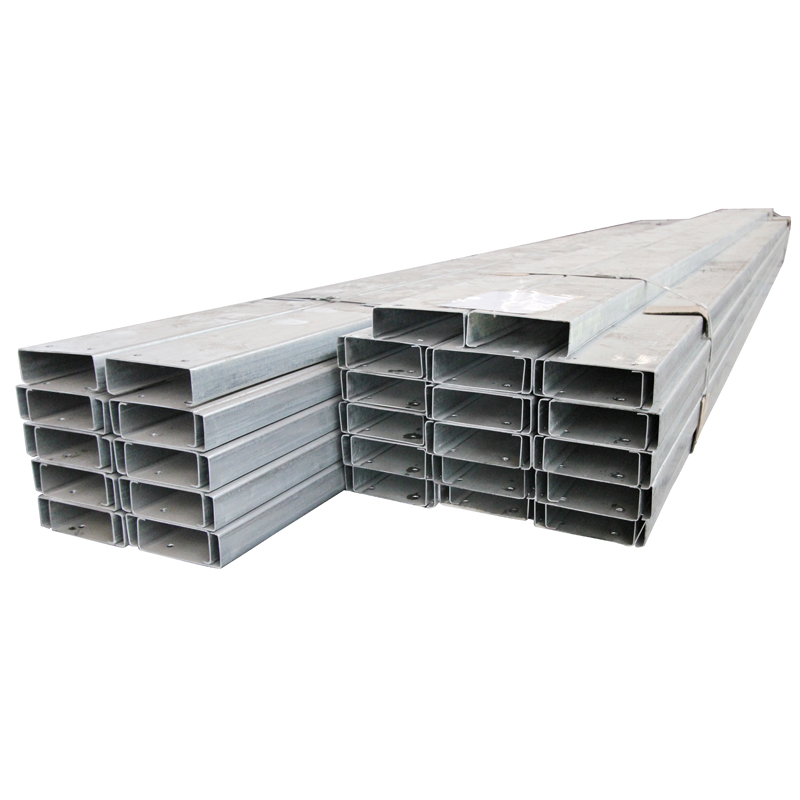

Belki H (szeroki kołnierz): Wysoki moment bezwładności dla oporu zginającego. Idealny do poziomych wiązek długoterminowych.

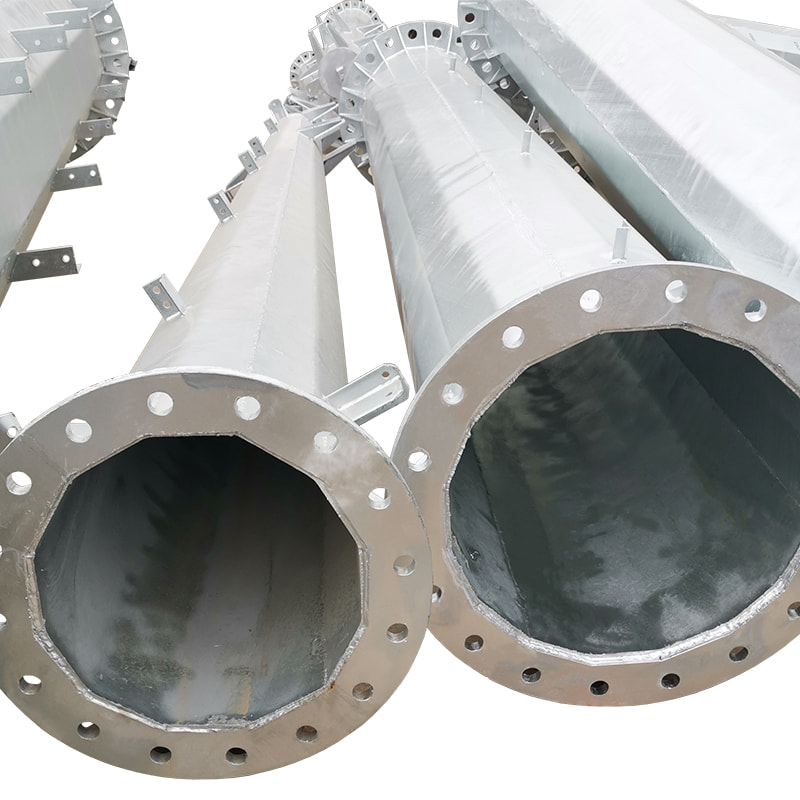

Kolumny pudełkowe (HSS): puste sekcje strukturalne zapewniają stabilność skrętną dla obciążeń pionowych w warsztatach wielopiętrowych.

Sekcje zbudowane: niestandardowe spawane płyty do bardzo ciężkich obciążeń (np. Wyścigi dźwigowe).

Unikaj nadmiernego rozdzielczości - profile dostosowania ścieżek ładowania zidentyfikowanych w analizie MES (metoda elementu skończonego).

4. Oceń systemy połączeń

Połączenia są potencjalnymi punktami awarii.

Połączenia przykręcone: szybsza instalacja; Regulowane dla regulacji pola. Użyj śrub o wysokiej wytrzymałości (A325/A490) z wstępnym napięciem.

Połączenia spawane: stałe, sztywne połączenia dla maksymalnego przeniesienia obciążenia. Podaj spoiny pełnej penetracji dla krytycznych węzłów.

Płytki podstawowe i śruby kotwiczne: Upewnij się, że kolumny są bezpiecznie zakotwiczone w fundamentach za pomocą fugowanych płyt podstawowych.

Śledź wytyczne dotyczące wspólnego projektowania AISC (American Institute of Steel Construction) lub EN 1993 (Eurocode 3).

5. Priorytetyzuj priorytety korozji i ochrony przeciwpożarowej

Wydłużyć żywotność usług z proaktywnymi powłokami.

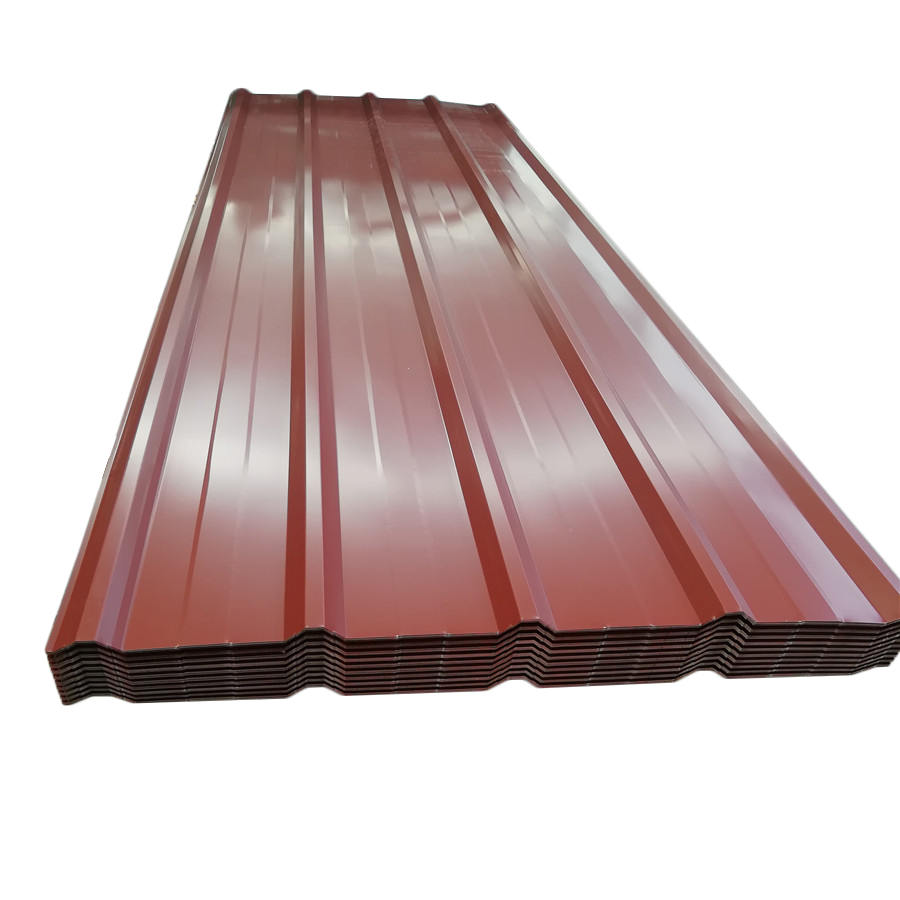

Galwanizacja: galwanizacja zanurzona dodaje warstwę cynku do zapobiegania rdzy na obszarach wilgotnych lub przybrzeżnych.

Farby epoksydowe/poliuretanowe: Zapewnij odporność chemiczną w warsztatach z ekspozycją na oleje lub rozpuszczalniki.

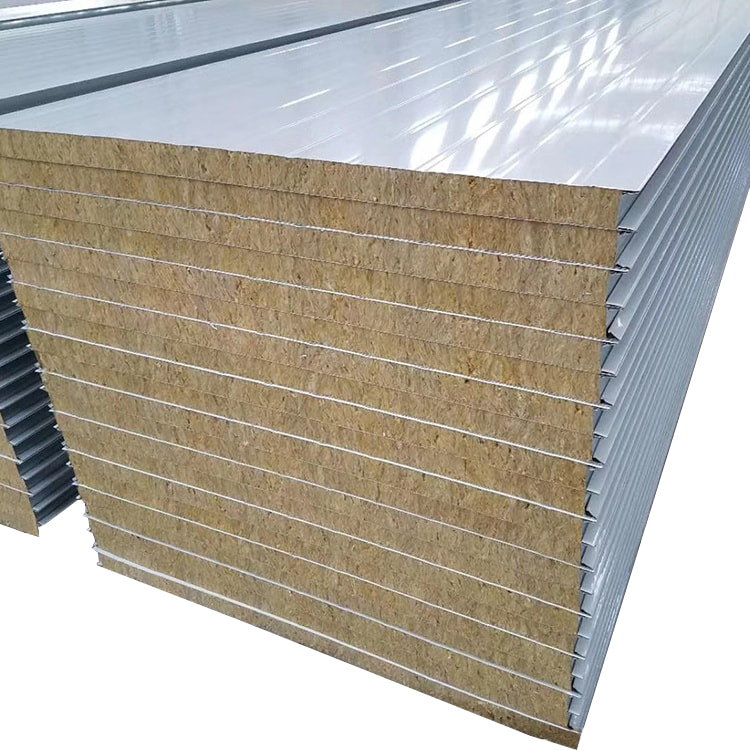

Powłoki inumeumentowe: Ognioodporność w celu osiągnięcia ocen ognia ASTM E119 (2–4 godziny).

Regularnie sprawdzaj powłoki i planuj cykle konserwacyjne.

6. Wykorzystaj opłacalną optymalizację

Wydajność równowagi i budżet.

Standardowe rozmiary: Użyj odcinków gotowych, aby obniżyć koszty wytwarzania.

Projekt modułowy: Prefabrykacja zespołów dla szybszej erekcji na miejscu.

Analiza kosztów cyklu życia: czynnik konserwacji, efektywności energetycznej i potencjalnych potrzeb modernizacji.